简介

2010年8月,我们首次成功地在猎户座GTA上进行了结构测试。此项1.05大气压下的耐压测试需要以下三个分布式系统共同运作完成:

- 增压和排气(P&V)系统,用于自动控制载人舱内压力

- 数据采集系统(DAS),用于结构数据实时采集、虚拟通道实时计算以及限制和警报分析

- 数据分发系统(DDS),用于实时和测试后分布同步参数、视频和音频数据以测试控制器和数据客户端

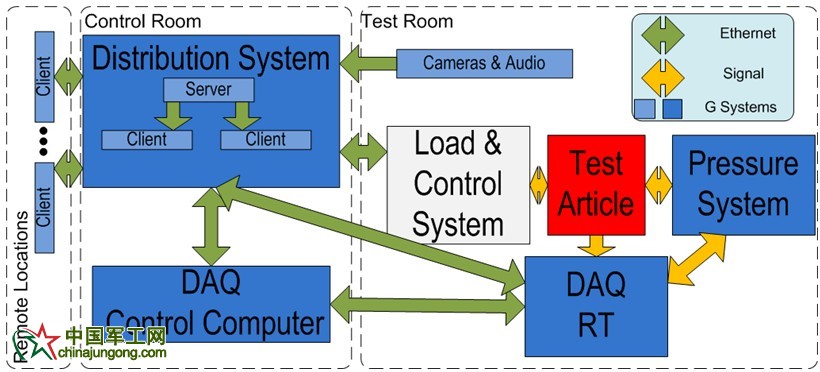

G Systems 使用NI软硬件组件开发各个系统,帮助我们缩短开发周期,保持高级功能。 图1显示了各个系统部件之间的关系。

图1. 系统架构概览

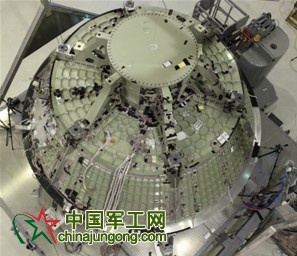

图2.耐压测试中的猎户座载人舱舱

增压和排气(P&V)系统

在测试过程中精确地控制载人舱的内部压力的P&V系统,拥有高压气瓶的便携式运载,能在加压过程中提供气体。

图3.增压和排气(P&V)系统

该系统在CompactRIO旁拥有一个控制单元。 它同时控制压力和监视关键故障或警报。 我们选择可信赖的CompactRIO和LabVIEW实时模块控制着这一关键进程。 触屏“砖头电脑”在可拆卸挂式组成结构中提供了一个LabVIEW的图形用户界面,操作员因此可在一个安全的地点控制加压过程。

数据采集系统

DAS收集参数数据,主要用于应变测量。 DAS的核心由PXI和 LabVIEW实时系统组成,可在1800多条信道内收集同步数据。 此外,DAS还可以同步计算数千条用户定义的虚拟通道,并同时监控可能会导致测试关闭的警报和限制程度。 四核PXI实时控制器,优化执行每个处理器上的特定循环,以维持确定性的性能,并行执行所有活动。

DAS将数据记录至技术数据管理流(TDMS)文件,然后再转移至DDS文件服务器。 在测试过程中,所有的数据都通过网络传输至用户,进行实时查看。 图4显示了DAS设备机架、7个SCXI机箱其中一个的内部情况和用于系统设置和控制的配置图形用户界面。

图4.数据采集系统

我们使用DAS控制计算机,通过网络连接编程更改系统配置并定义计算信道、警报和限制。 DAS还包括坚固的电缆和接线板,使用军用标准的圆形连接器,以确保信号连接稳定。

过去我们在保持高通道数系统校准上遇到了难题,因此,我们开发了一个核查系统,供操作员将电缆连接到42个前面板连接器上,并自动运行每个连接器通道上的校准验证程序。 校准系统通过源测量单元和交换数字万用表检查应变模块激励源、感应线,并在每次测试前确认这些线在可接受范围内。

数据分布系统

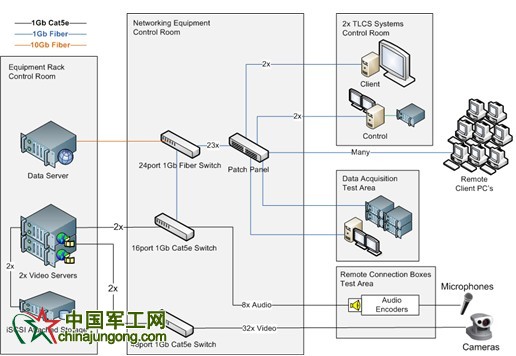

DDS实时收集、同步、呈现数千条数据通道并发布回放。 DDS不仅呈现P&V和DAS中的数据,而且还有监察测试进展的32个IP摄像机和8个麦克风中的数据。 图5显示了整个系统的分布式性质和DDS收集的数据来源。

图5.网络基础设施

6个或更多的测试观察者使用LabVIEW图形用户界面来观察测试进程或检索过去的测试数据。 在任何时候,我们都可以查看测试进程中的实时数据和缓冲的实时数据,或从过去的测试中读取数据。 DDS包括两个用于记录和传输视频通道的专用视频服务器,以及将模拟音频转换成基于IP数据流的编码器,可实时应用或传回至MP3格式。 专用服务器,同时也是测试网络的域控制器,在TDMS文档中存储了测试配置和参数数据。

测试观察员可以使用系统来定义他们的多屏图形用户界面,其中的表格、图表和视频窗口大小和位置可供选择。 他们可以保存并在今后调用这些配置,来重新创建相同的数据通道集合和显示。 LabVIEW图形用户界面可在任何Windows笔记本电脑上运行,也可在专用的客户端机器上运行,这些大型、壁挂式多媒体显示器显示图形用户界面,用于群体观察或展示。 图6显示了DDS服务器机架和可配置的图形用户界面。

图6.数据采集系统

使用图形化系统设计方案的益处

这三个系统体现了NI软硬件在极短的开发时间内显示出的强大功能。 这些系统在以下方面体现了NI产品的优势:

- P&V系统需要CompactRIO和LabVIEW实时模块的稳定性和可靠性。

- DAS依靠于一个连接至SCXI和PXI数据采集设备的高性能多核实时控制器。

- DDS拥有LabVIEW中的可配置图形用户界面,同时可连接到多种网络资源,提供了丰富的用户体验。

结论

这三个系统都提出了各自的工程挑战 - 机械、电气和软件。 凭借NI产品,G Systems在6个月的时间完成了这些集成系统,并且为首次成功的猎户座乘员舱结构测试提供了稳定性和可靠性。